생산방법

알파셋 공법

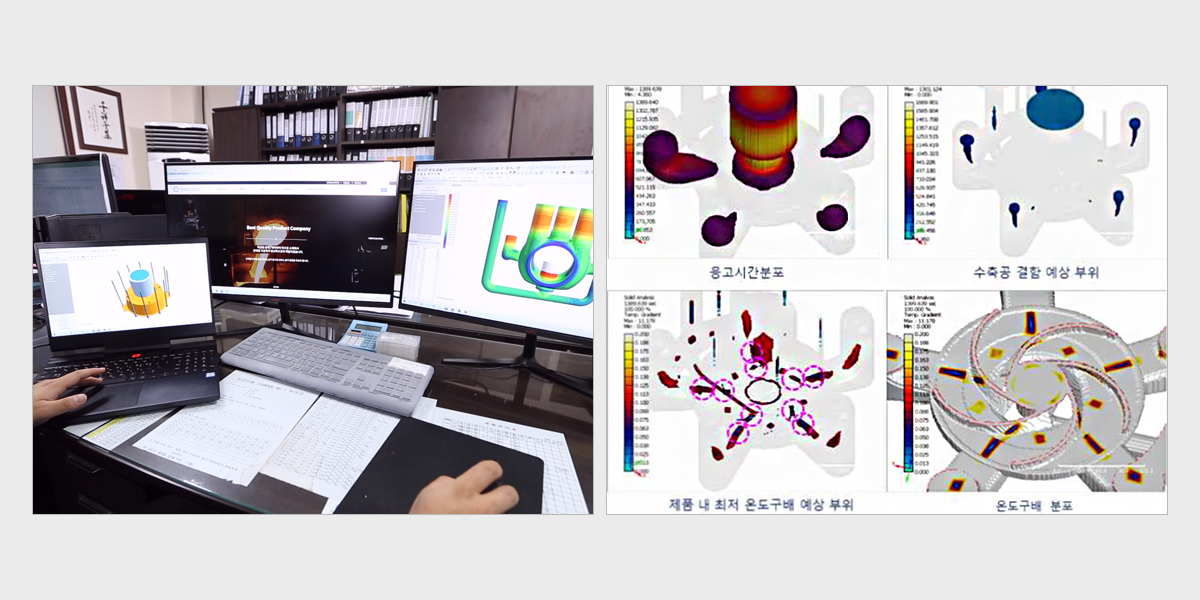

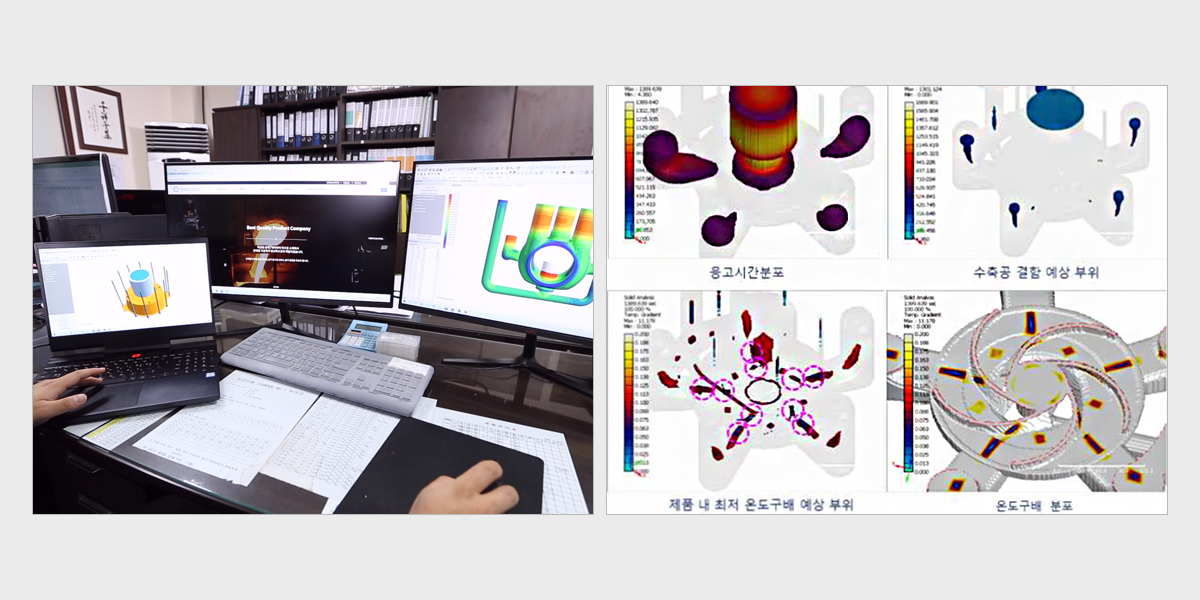

- 1 Step

- 주조 방안 설계품질, 납기, 비용절감의 3요소가 만족할 수 있도록 조형, 압탕, 주입구 등의 여러 사항을 고려해 설계를 합니다. 응고 시뮬레이션을 통한 검토 작업도 합니다.

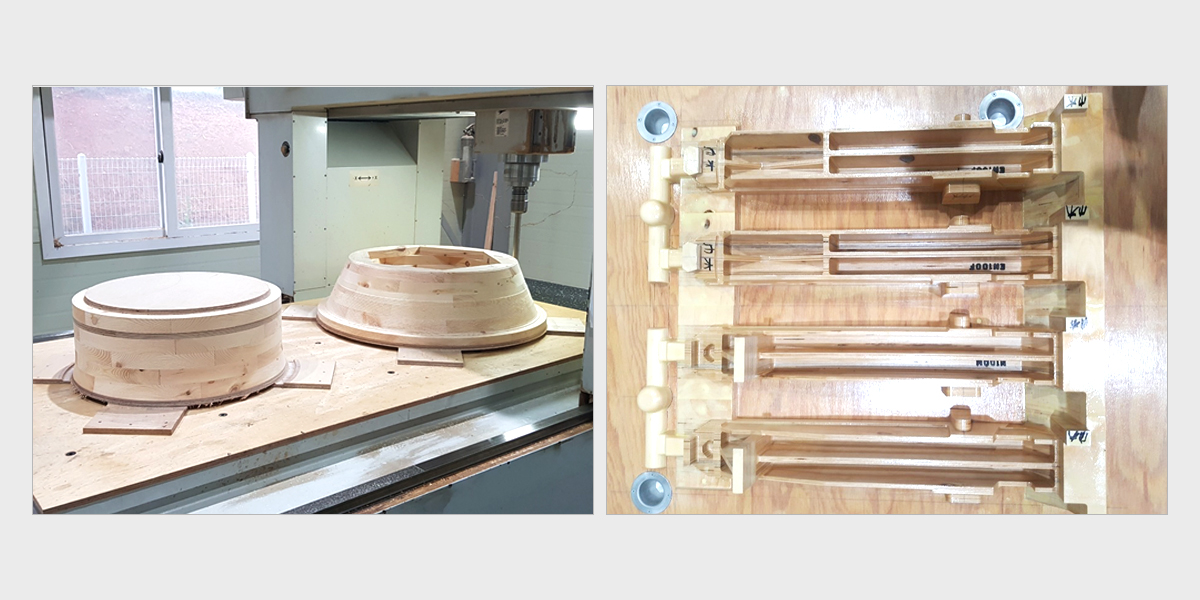

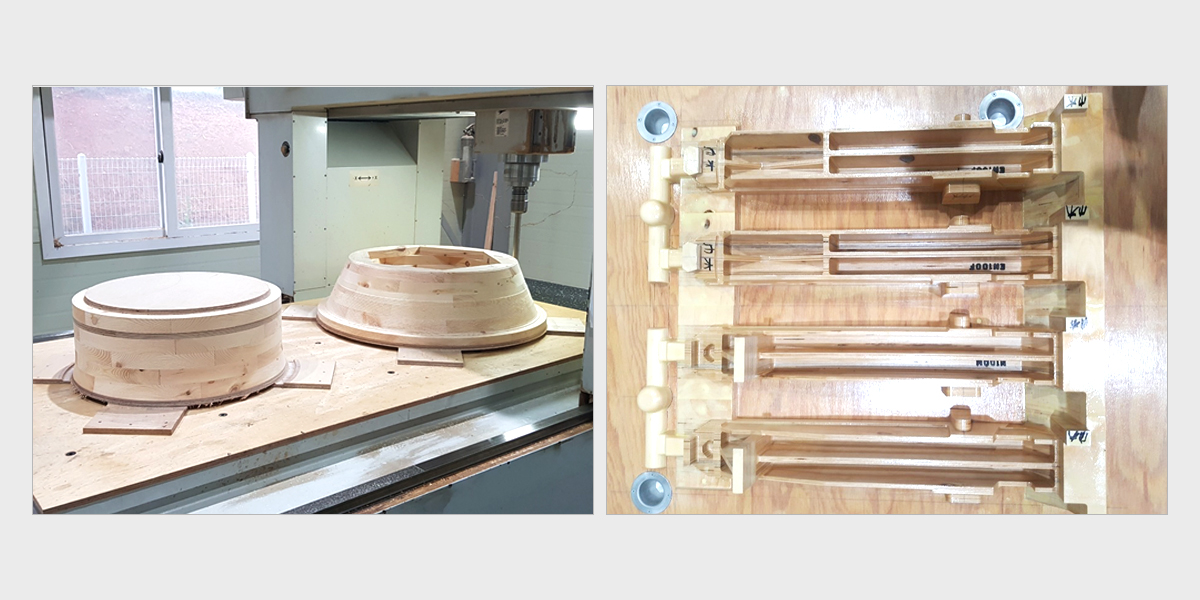

- 2 Step

- 형(pattern) 제작고객에게서 의뢰 받은 도면을 기초로 제품 특성에 따라 나무, 수지, 알루미늄 등의 재질을 이용하여 반복 생산을 위한 모형을 제작합니다.

- 3 Step

- 조형 및 합형조형 : 인조 세라믹샌드로 용탕이 들어갈 자리(제품의 역형상)인 몰드를 만드는 작업

합형 : 제작한 몰드의 상, 하형 및 중자를 합쳐서 용탕이 들어갈 자리를 완성하는 작업입니다.

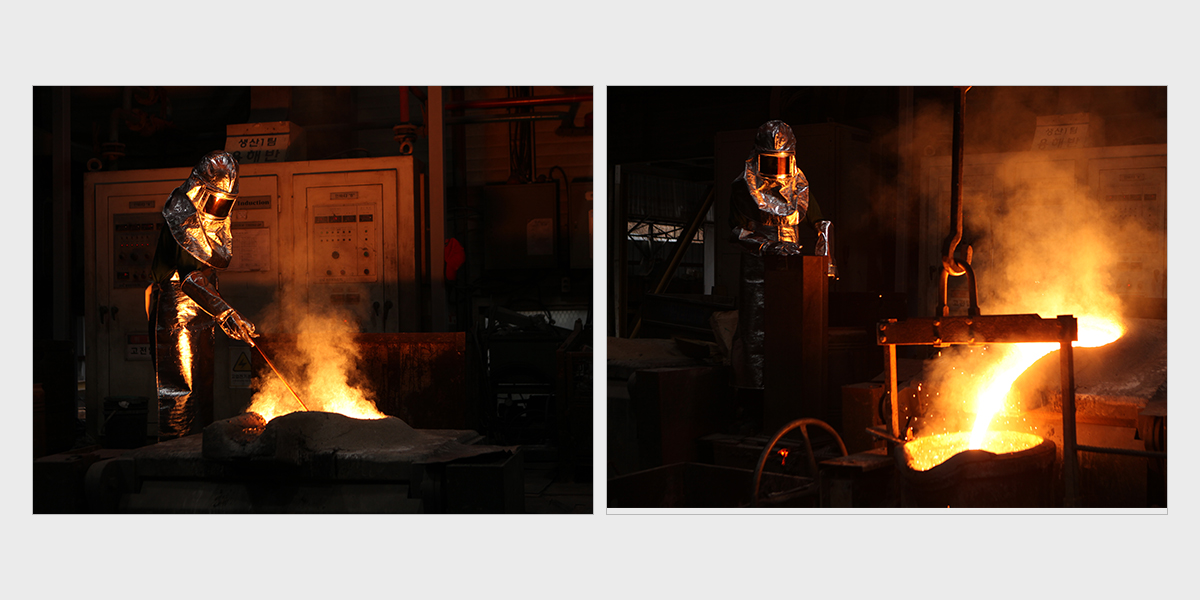

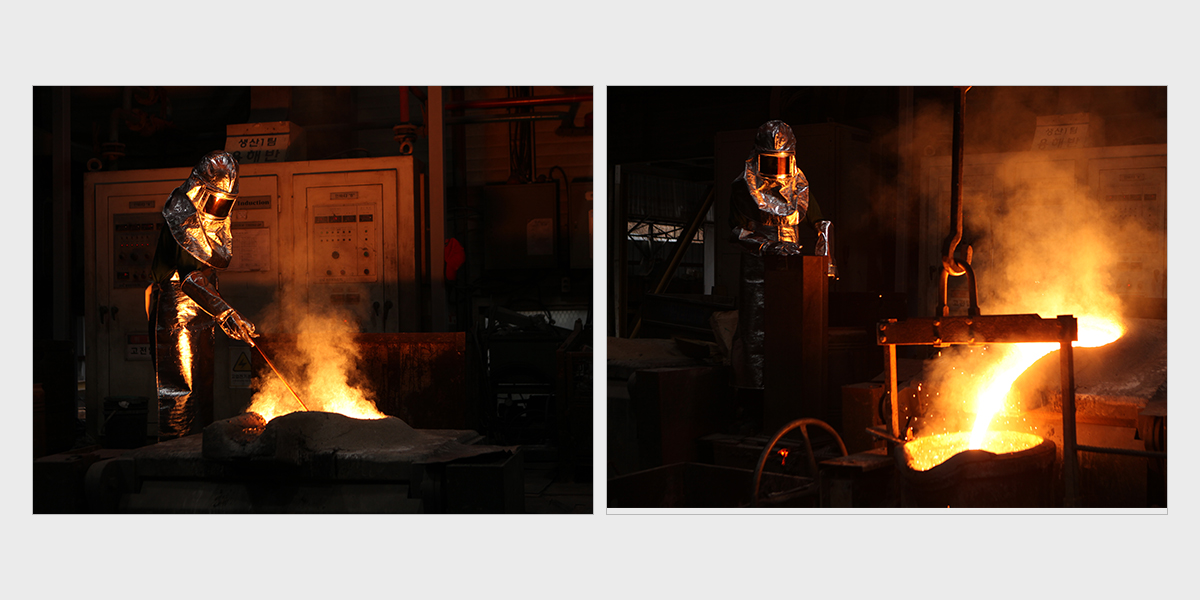

- 4 Step

- 용해 및 출탕금속의 원소재들을 녹여 각 재질 성분에 맞춰 조합을 합니다. 이 때 목표 성분에 부합하는지 성분 시편을 채취를 통하여 확인합니다. 타겟에 들어오면 용탕을 몰드에 주입을 위하여 온도를 확인 후 래들에 옮깁니다.

- 5 Step

- 주입래들에서 합형을 마친 주형에 목표온도에 맞추어 주입을 합니다. 최소 용탕은 400kg이며, 최대 용탕은 3,500kg입니다

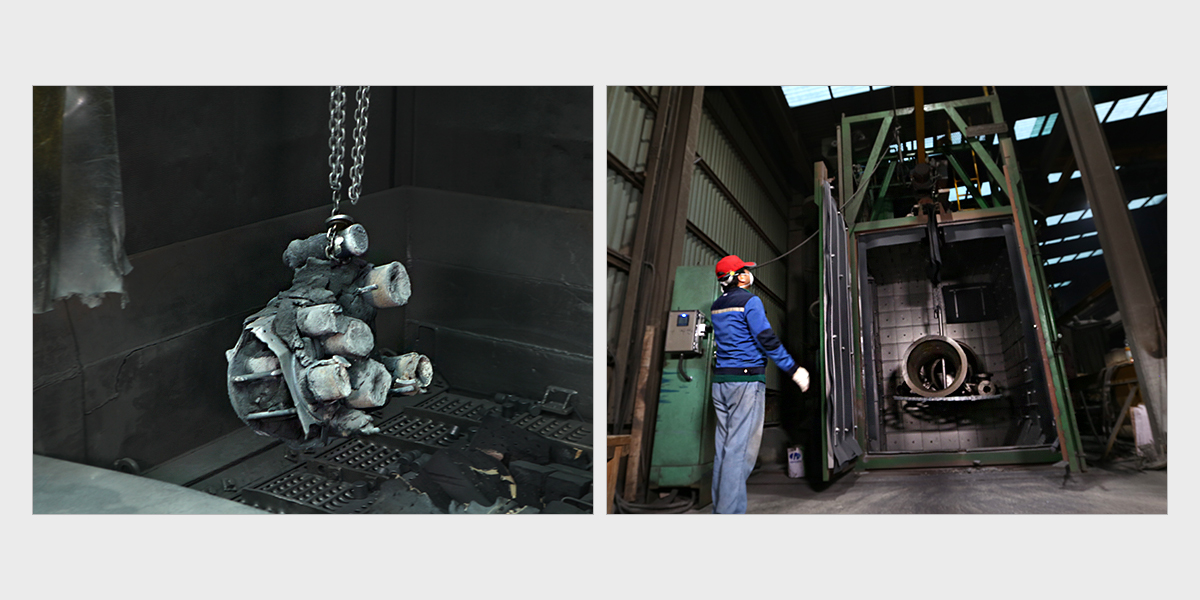

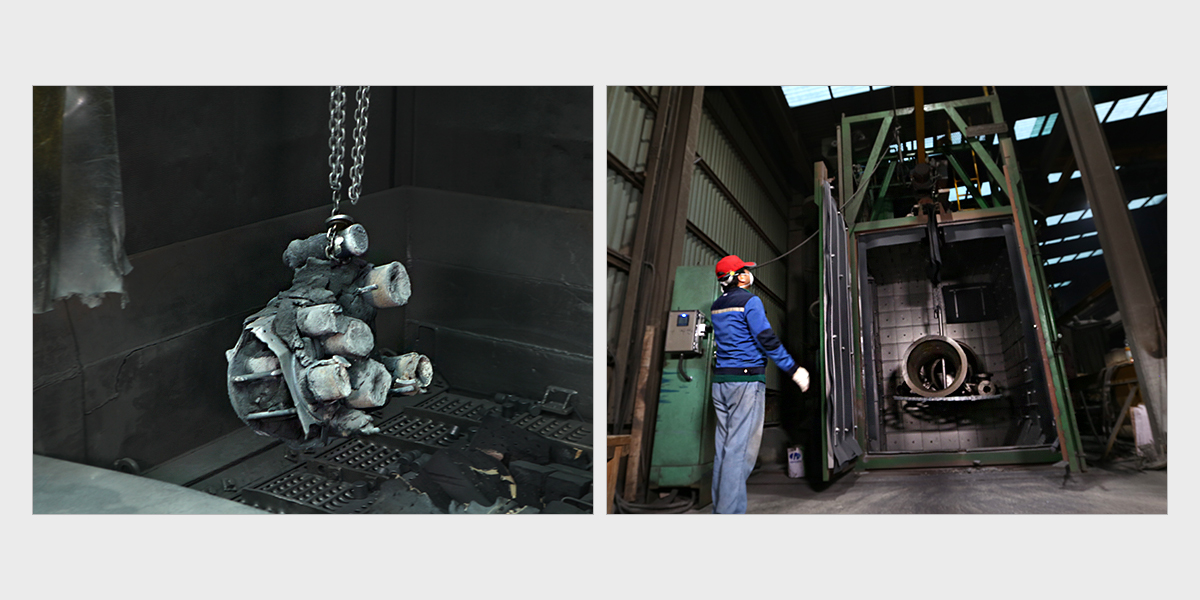

- 6 Step

- 탈사 및 탈사 쇼트탈사 : 주입한 제품을 완전히 식힌 후 제품과 몰드를 분리하는 작업

쇼트 : 반제품과 잔여 스케일층의 분리를 위한 표면 blasting 작업

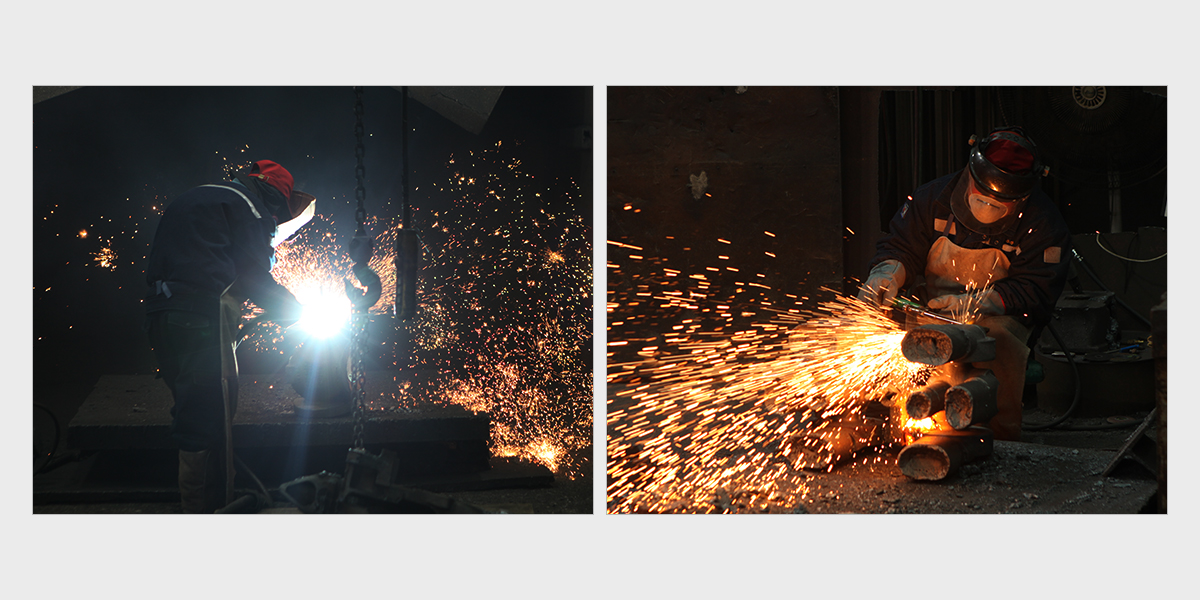

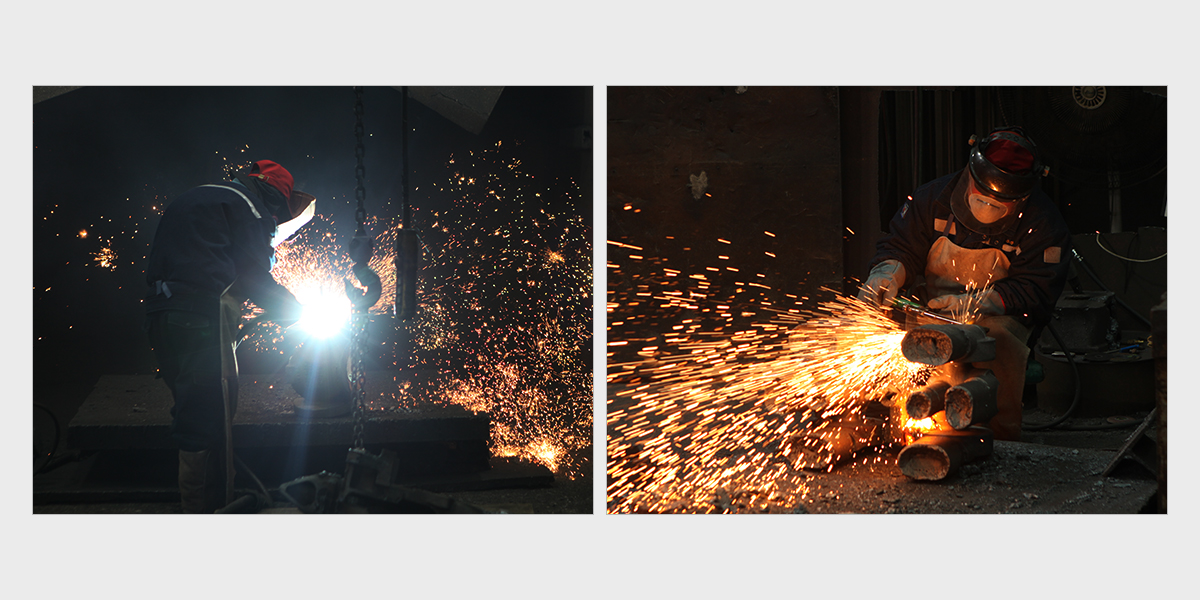

- 7 Step

- 정형(절단 및 가우징)제품의 형상을 완성하기 위하여 압탕, 주입구 등을 절단하는 작업. 필요에 따라 용접 보수도 실시합니다.

- 8 Step

- 열처리각 제품 재질의 성질 및 고객의 요구사항에 맞춰 필요한 열처리 작업을 합니다.

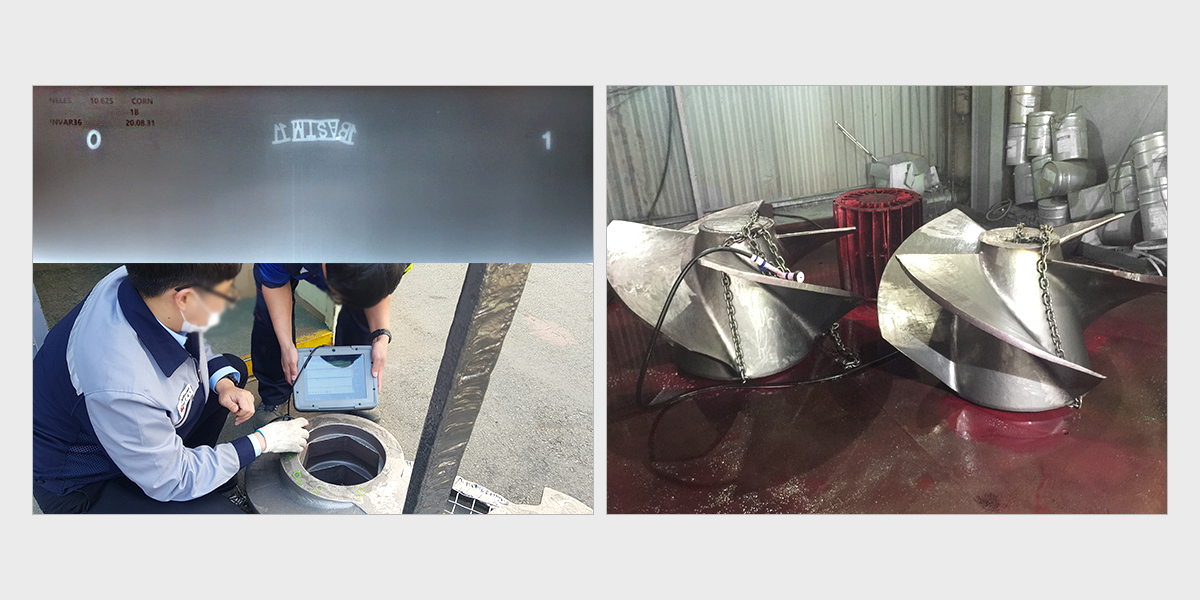

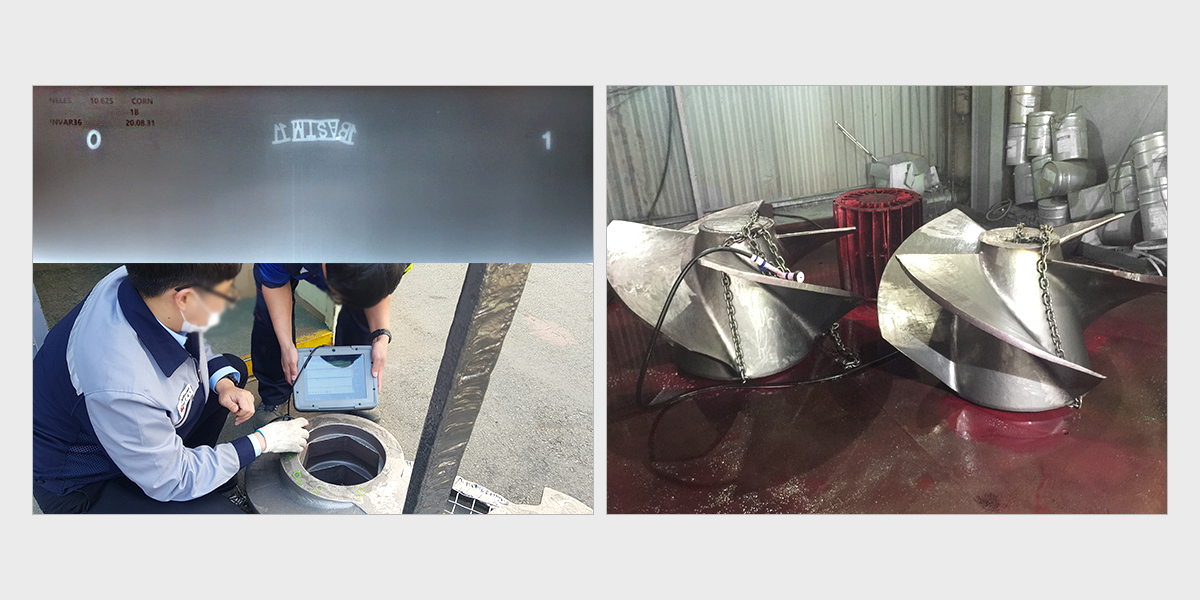

- 9 Step

- 검사고객의 품질 요구에 맞춰 비파괴검사를 실시합니다.

- 10 Step

- 출하 전 쇼트출하 전 제품의 표면을 정돈하기 위해 쇼트를 실시합니다.

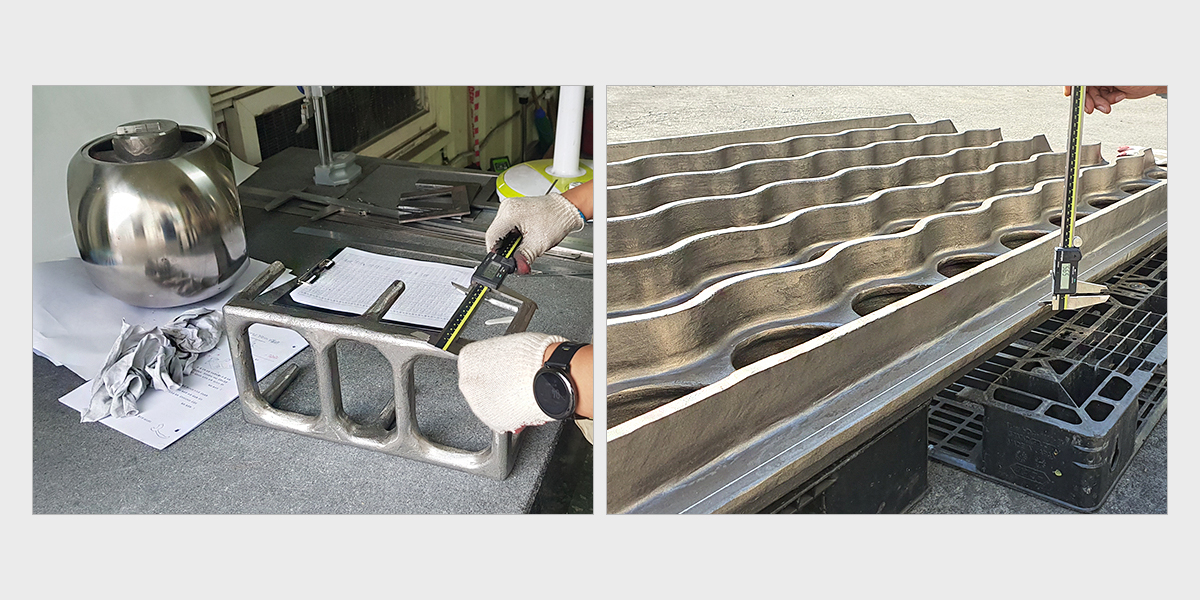

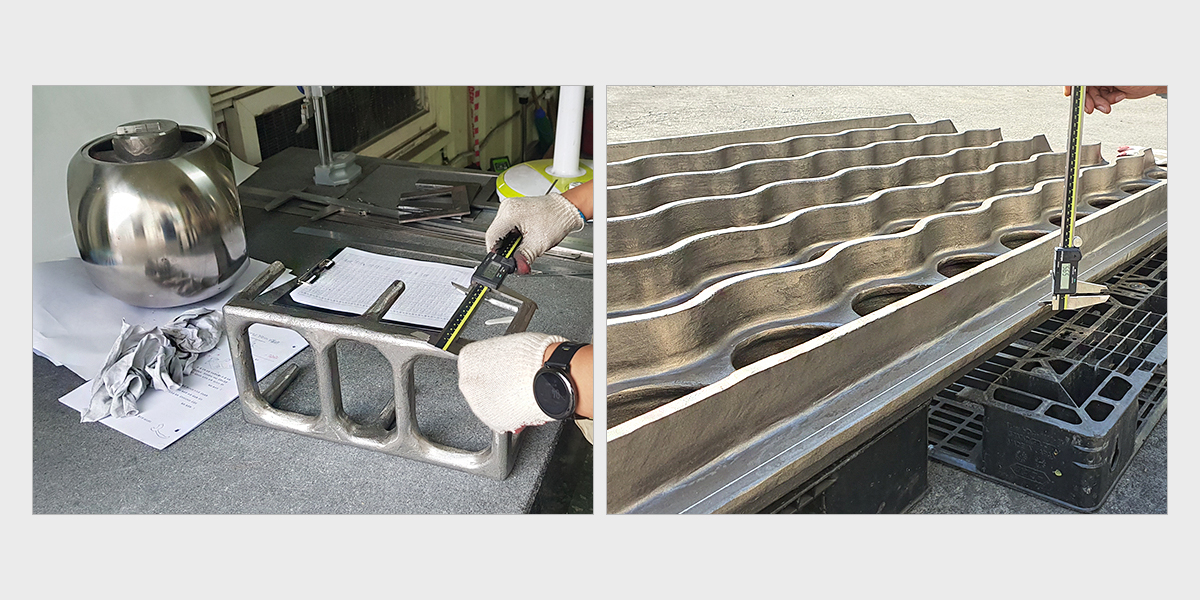

- 11 Step

- 출하 검사출하 전 최종 치수검사, 표면 육안 검사 등을 실시합니다.

- 12 Step

- 납품고객 요청의 주문 수량 및 포장에 맞춰 국내 뿐 아니라 전세계로 납품을 하고 있습니다.

prev

next