Alpha-set工法

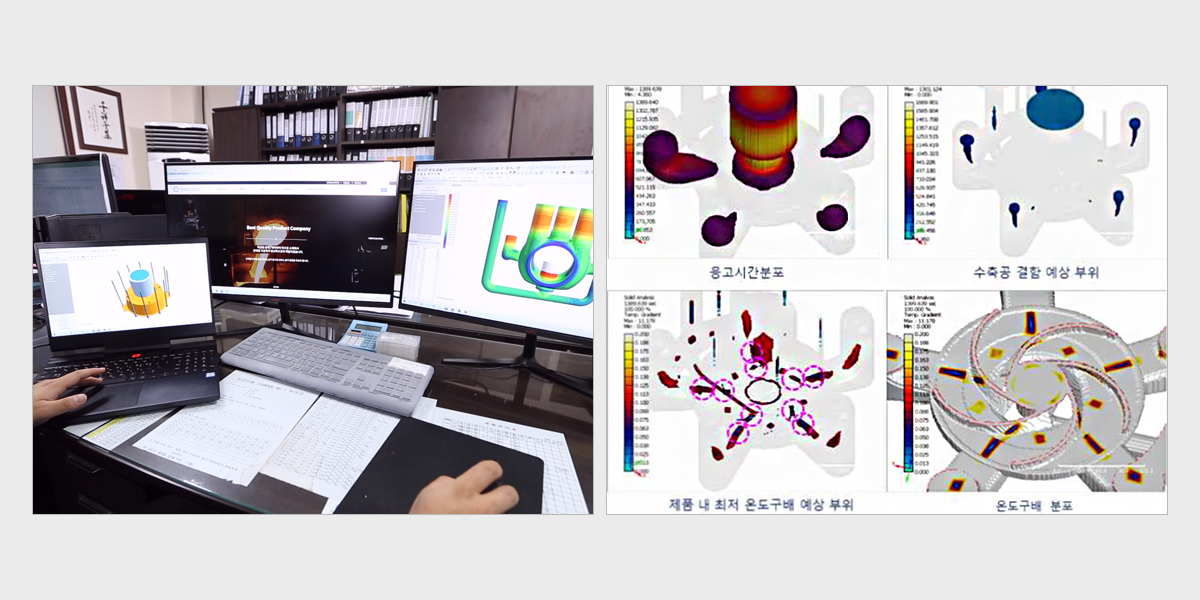

- 1 Step

- 鋳造方案設計品質、納期、費用削減の3要素が満足できるように型の割り方、押湯、湯道など様々な事項を考慮して設計します。凝固シミュレーションによる検討作業もします。

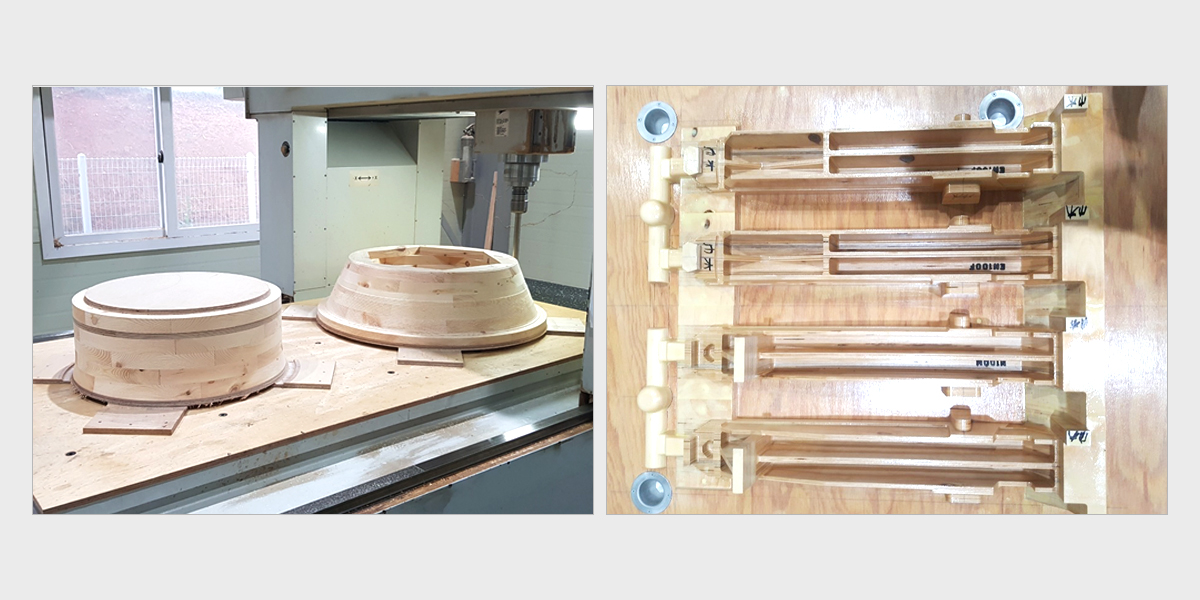

- 2 Step

- 型(pattern)製作お客様から頂いた図面を基礎に製品特性によって木、樹脂、アルミニウムなどの材質を利用し反復生産に向けたパターンを製作します。

- 3 Step

- 造型及び型合せ造型: 人工セラミックサンドで溶湯が入る所(製品の逆形象)のモールドを作る作業型合せ:製作したモールドの上、下型及び中子を合わせて溶湯が入る所を完成する作業です。

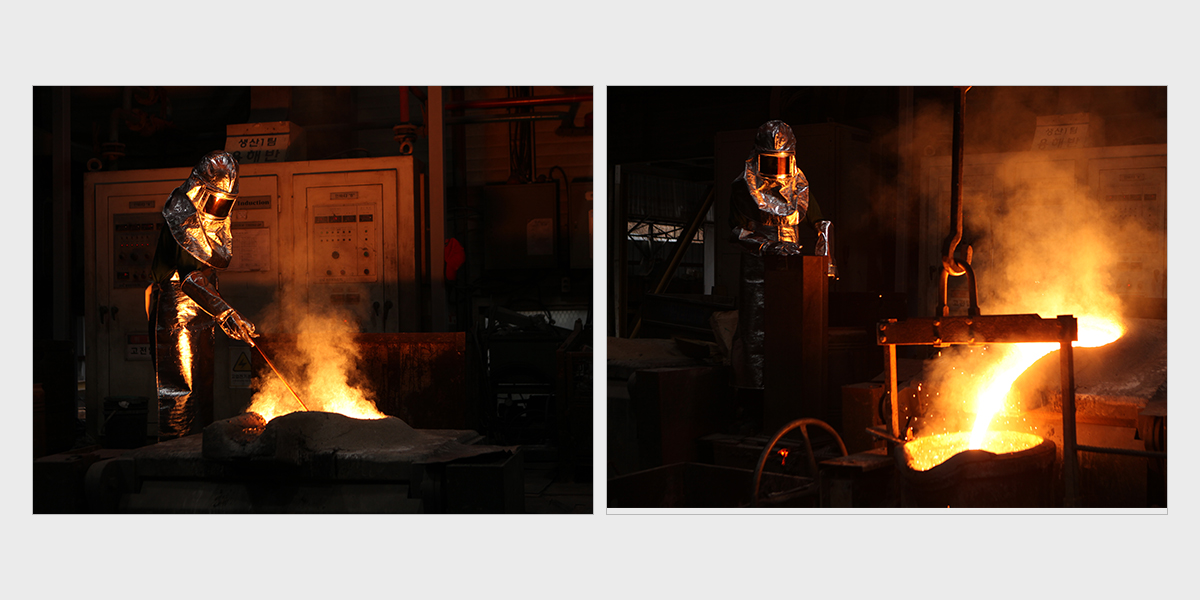

- 4 Step

- 熔解および出湯金属の原材料を溶かして各材質成分に合わせて組み合わせます。この時、目標成分に符合するか成分試験片を採取して確認します。ターゲットに入ると溶湯をモールドに注入するために温度を確認してから取鍋(Ladle)に移します。

- 5 Step

- 鋳込み取鍋で型合せを終えた鋳型に目標温度に合わせて鋳込みします。最小溶湯は400kgであり、最大溶湯は3,500kgです。

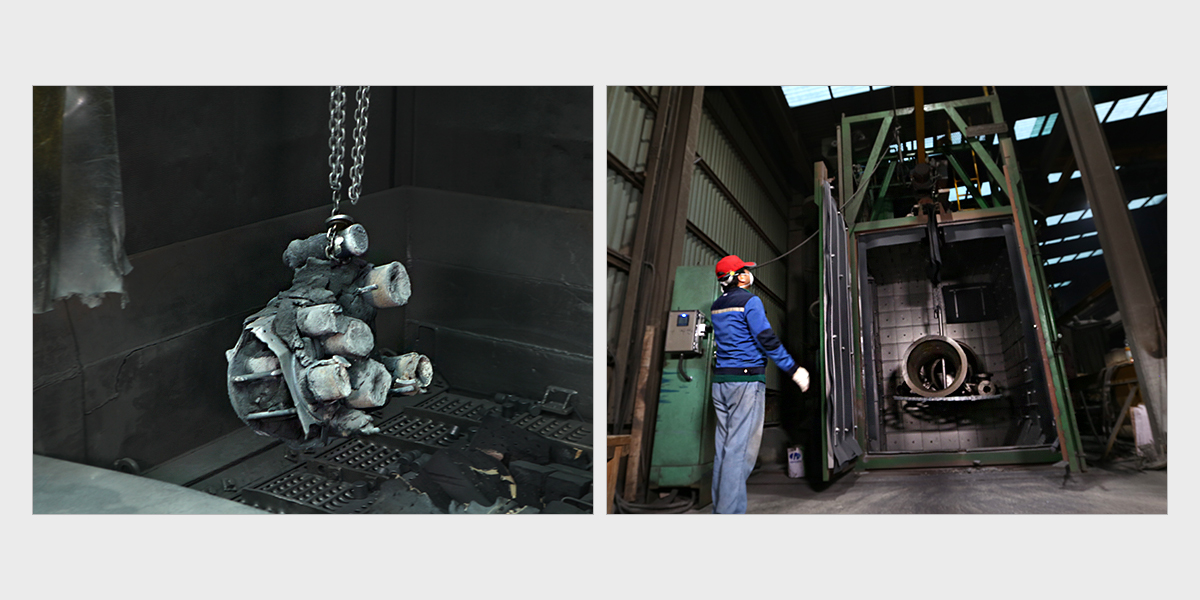

- 6 Step

- 解枠&ショット解枠:鋳込みした製品を完全に冷やしてから製品とモールドを分離する作業です。ショット:半製品と残余スケール層の分離に向けた表面blasting作業です。

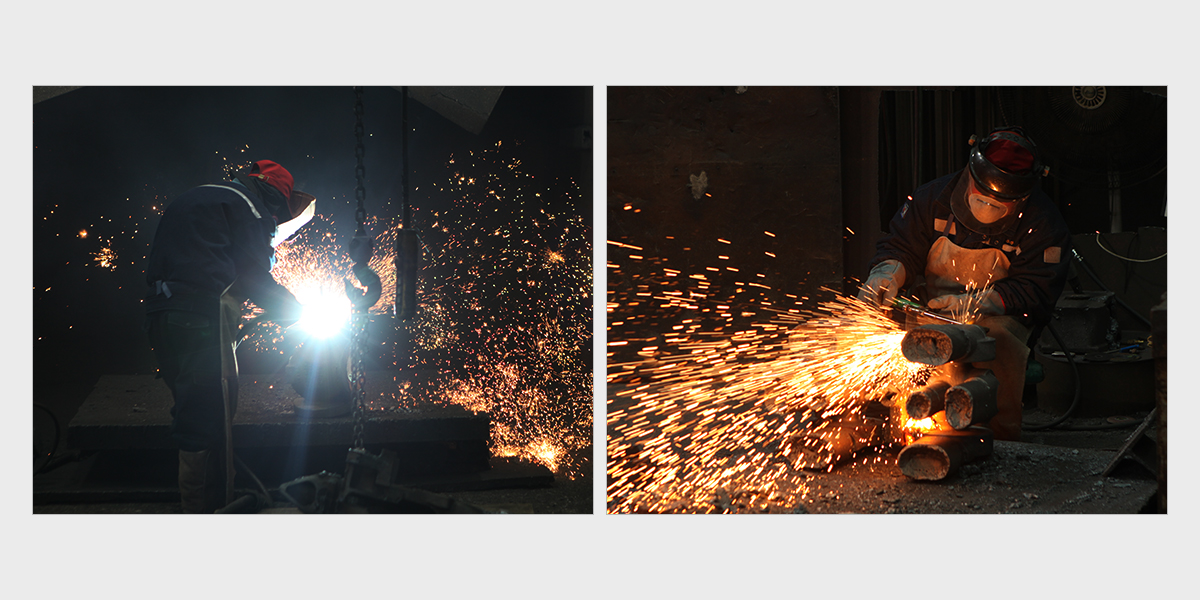

- 7 Step

- 整形(切断及びガウジング(gouging))鋳物から余分な押湯、湯道やバリを切断します。必要に応じて補修溶接も実施します。

- 8 Step

- 熱処理各製品材質の性質及び顧客のニーズに合わせて必要な熱処理作業を行います。

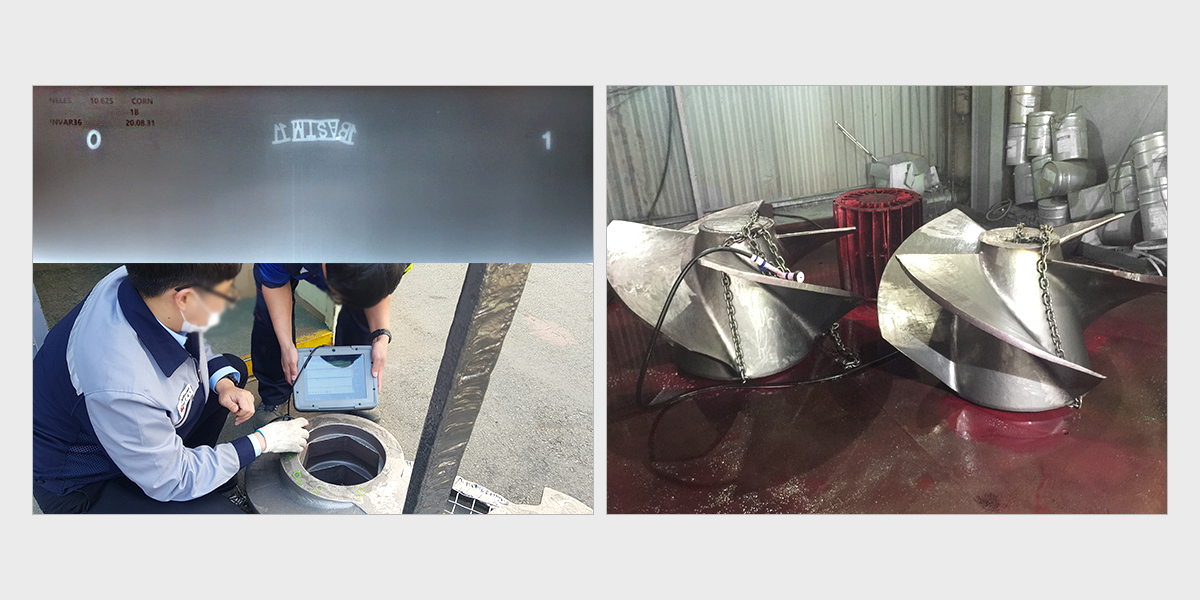

- 9 Step

- 非破壊検査お客様からの品質要求に応じた非破壊検査を行っております。

- 10 Step

- 最終ショット出荷する前に製品の表面を整頓するためにショットを実施します。

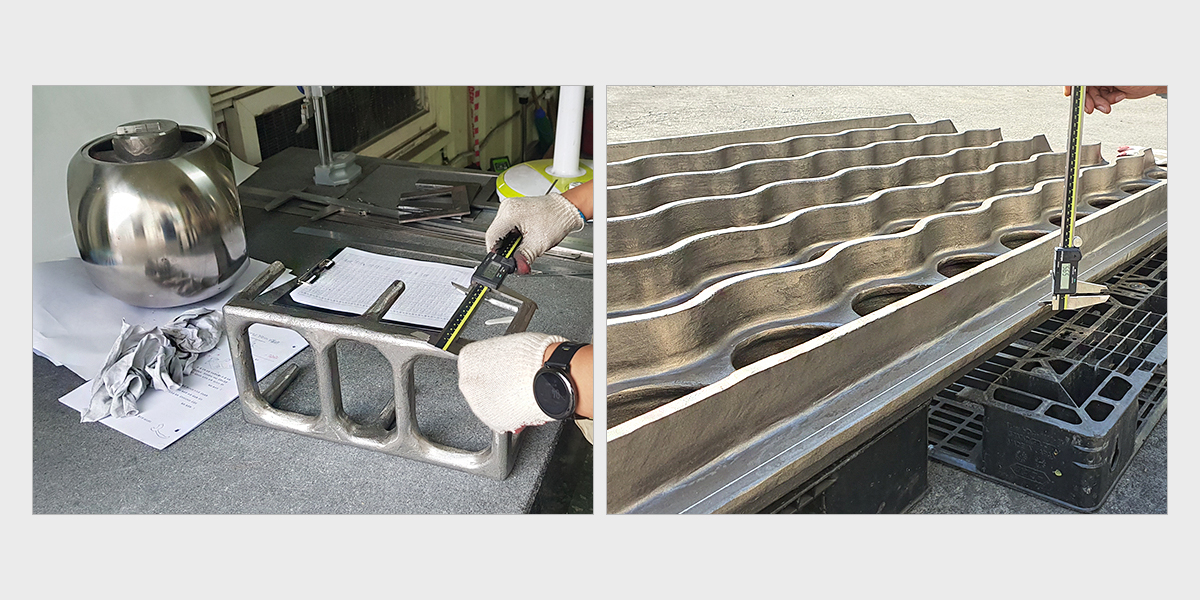

- 11 Step

- 出荷検査出荷する前の最終寸法検査、表面の目視検査などを実施します。

- 12 Step

- 納品顧客が要請した注文数量及び梱包に合わせて韓国国内だけではなく世界中に納品しています。